【X】

純正オイルクーラーを他機種へ流用

XR400R用純正オイルクーラーをXR250に流用取り付けを題材に、ラジエターとオイルクーラーの水圧と油圧の話を織り交ぜて解説していきます。 オイルクーラーについてはステー作成の解説はありません。油圧ホースの加工方法を中心に話を進めていきます。

XR400R用をXR250へ

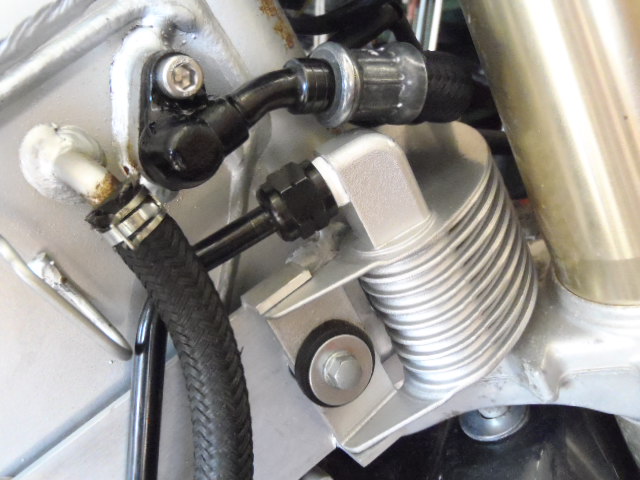

XR400R用クーラーコアとホース2本の純正部品を使ってXR250へ流用します。

パイプ状の長いホースは未加工で取り付け可能ですが、固定ボルト長が異なりますので5mm短い物を用意します。布巻ホースの短い方はボルト位置が異なりますので、車体側・固定部分を加工しないと取り付けは不可です。

今回の修理で預かった物はもともとステーとキットで販売されていた商品で、純正コア+ステー+純正ホース加工品の構成で販売されていたようです。 しかしこのキット、なかなか手強く全くと言っていい程考えられて作られていませんでした。コアステーはアルミの薄いプレートなのにもかかわらず、その肉厚でのネジ切り(片側はすでになめていたので修正)には驚きました。本来この3mm程の板にネジなんて切るはずが無く、裏側にナットに当たる物を溶接などしてネジ山を確保するのが当たり前の事。更にホースは取り付け角度を変える為プレートを切ってくっつけ直す加工をしますが、なんと熱をかけた処理はせずパテで成型して切ったプレートを一体化させていました。

~~~知識がないのか適当なのか、同じバイク業としてこういうものを商品として販売している事に怒りを通り越して情けない気持ちになります・・・。

今回外注依頼した加工ホースです ↓↓↓

固定用ボルト位置がこんなにも違います

上が加工前の状態です(XR400用新品)

新品部品は2019年2月時点で残り16本程度です

下が加工済みのホースで、ステー部が一度切り離されたものをベースに「ロウ付け」にて再固定しています

~~~切り離した状態で近所のラジエター修理屋さんにロウ付けを依頼して税込みでの費用は「5400円」でした。水平も完璧、仕上がりも綺麗、費用も半日以上かかったことを考慮すると良心的価格。

でも悲しいかな、穴が微妙にずれていたのを修正せずに締めると付けた所から簡単に割れてしまいました。これは私のミスですが、少しの力が掛かっただけでこの様に割れてしまうほどロウ付けに強度は有りません。

鋳物に溶接は出来ない~?

一般に「鋳物に溶接は出来ない」~と言われます。

溶け込み不良や、溶け込んでもそこから根こそぎ剥がれたりと様々な不具合が出たりします。でも鋳物の成分や製造方法の違いで出来るものもあります。

今回もこれは鋳物だから溶接出来ないと言われてロウ付けにしましたが、結果から先に言うと溶接出来ました。 ダメもとで新品部品のステー部分を切り離し、角度を調節してアーク溶接にて接合してみましたが、やはり強度があり申し分のない仕上がりです。

【作業開始】

~~~切っていて感じた感触は通常鋳物よりも固く思いました。溶接出来たのは成分的にそんなところにヒントがあるのかと思います。

フィッテイングは水平が出ていないとオイル漏れやステーの接合部の割れにも繫がり兼ねないので、もう一方のオイルホース先端部に固定して溶接を行います(ノックピンも併用して6mmボルト&ナットにて固定します)。

~~~ホースはゴム成分ですので耐油・耐熱とは言っても溶接で発生する熱には間違いなく耐えうることが出来ません。ですので「一点付けたらエアブロー」の繰り返しで金属部分を冷ましながら熱をホースに伝えない様に溶接作業を進めていきます。

~~~ボルト穴付近にはみ出た部分は削って平らにしないと固定ボルトが収まらなくなりますので気を使います

この作業に於いて一番重要なのは、プレートの位置合わせです。車両に実際に取り付けて確実な位置合わせを行ってから溶接作業をするようにしましょう。ホースとコアの干渉や、ハンドルを切った場合にメインスイッチとぶつからないかも検証し位置を確定します。

溶接前の下準備~干渉しない取り付け位置を探す

溶接後のホース加圧点検

今回はエアブローで冷却しながらの点付けでしたのでホースへの熱伝導は殆どなく作業は終了しましたが、先のロウ付け依頼に於いては部材をかなりの温度にしてロウを流していきますので最後に「加圧点検」を行います。本来「10.0kg/㎡」までかけたいところを壊さない様にと「2.0kg/㎡」で済まされて返ってきました。ラジエターであればそこまでの圧力はかからないので大丈夫なのですが、オイルクーラー、油圧となるともっと大きい圧力がかかりますので10.0kg/㎡とまではいかなくとも、8.0kg/㎡あたりまではかけて点検したいところです。

下記サイト内で加圧点検を解説していますので参考にして下さい

ホンダ純正部品情報

今回加工した布巻の短いホース(クーラーコア~フレーム間)が残り16本です。

クーラーコア~エンジン間はノーマル純正品のコア側を加工すれば問題なく取り付け可能です。

15530-kcy-670 4650税別 残り16本 15520-kcy-670 7650税別 販売終了